インサート成形

インサート成形とは?

インサート成形(Insert Molding)とは、プラスチック部品を成形する際に、

事前に作成した金属部品や他の部品を金型の中に挿入し、その上からプラスチックを流し込んで一体化させる成形方法です。

これにより、プラスチック部品と金属部品が一体となり、強度や機能性が向上します。

関連コラム:インサート成形とは?メリット・デメリット、失敗しないためのポイント

インサート成形事例

難しいテーマでも是非当社にご相談いただければと存じます。

下記フォームより、お気軽にお問い合わせください。

竪型インサート成形動画

インサート成形動画

弊社が日々インサート成形を行なっている様子です。

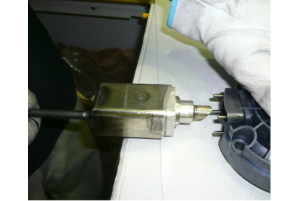

金型にインサート部品を挿入:金型に、成形時に一体化させたいインサート部品を挿入します。

プラスチックの射出:加熱されたプラスチックを、金型の中に射出します。プラスチックはインサート部品の周囲に流れ込み、固化します。

冷却・取り出し:プラスチックが冷却され固化した後、金型を開けて完成品を取り出します。

インサート成形のメリット

インサート成形のメリットをご紹介します。

POINT

01

部品の一体化

インサート成形は、プラスチック部品と金属部品などの異なる素材を一体化するため、組立工程を削減できます。

これにより、部品の取り付けや接着の手間が省けます。

POINT

02

コスト削減

組立作業や接着剤の使用が不要になり、一度のプロセスで製品を完成させるため、組立作業にかかる人件費や時間を削減できます。

POINT

03

強度と耐久性の向上

金属部品や強化材料を埋め込むことで、プラスチック部品の強度や耐久性が向上します。

これにより、部品がより高い負荷やストレスに耐えることができます。

ダイプラで提供するインサート成形

弊社で提供するインサート成形の特徴をご紹介します。

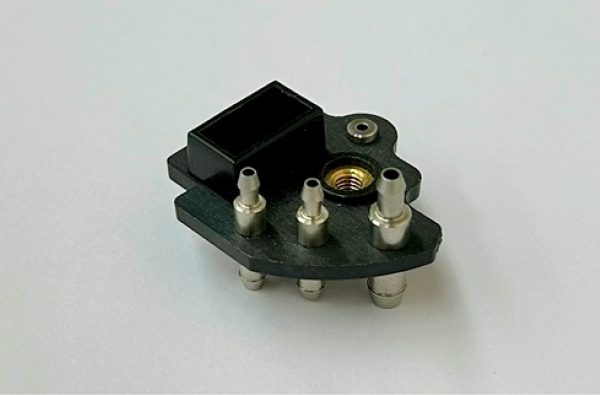

設計から支援が可能

ダイプラでは、射出成形品の設計に慣れないお客様に対して、設計の支援をしたり、コンセプトをお聞きし、設計そのものから請け負うサービスを提供しております。

当社では設計後、自社保有の光造形機でモデルを製作し、金型作成前に発生し得る問題点をお客様と協議し、良品を良好に量産できるよう打ち合わせをし、お客様のご承認を頂戴してから金型製作にとりかかります。

インサート成形×小ロット対応に特化

成形機1台に対して、担当者が1人付き添っているので、どうしても人の手が必要なインサート成形を得意としております。

また現場の担当者は金型の段取り替えから生産・検品・梱包まで一貫して対応できるようにしておりますので、小ロットの対応も得意としております。

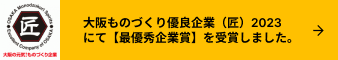

さらに弊社はPEEKを始めとするスーパーエンプラを多く扱っているため、スーパーエンプラを使用したインサート成形にも対応しています。

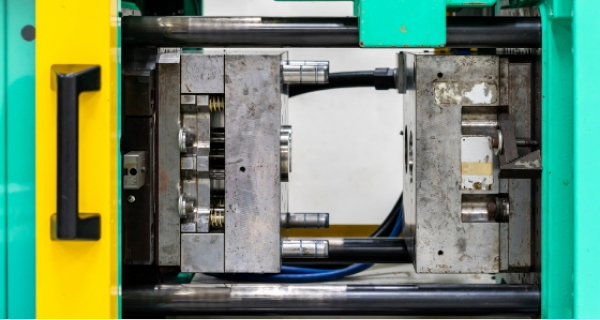

竪横両様の成形機があるので、あらゆる形状に対応可能

竪型にも横型にもなる竪横両様のモデルの射出成形機を保有しております。竪型でしかインサートできないものや、横型にしてより複雑なインサート成形をする場合にとても効果的な仕様です。

現在保有している成形機は11台で、ほぼ毎年新しいモデルに更新しています。2023年より、3年間は毎年2台ずつ更新する予定です。最新の成形機でお客様にいつも良好な製品を量産できる体制を整えて参ります。

PEEK等のスーパーエンプラのインサート成形に対応

弊社は1988年頃より、当時はあまり用途が見当たらないPEEKの射出成形の技術開発に着手致しました。

2025年現在ではPEEKを使用する部品の生産実績は、半導体製造装置用部品や鉗子などの医療機器用部品など、100点を優に超えております。PEEK等のスーパーエンプラのインサート成形にも対応しています。

インサート成形の対応素材

あらゆる素材のインサート成形に対応しています。

難しいテーマでも是非当社にご相談いただければと存じます。

下記フォームより、お気軽にお問い合わせください。

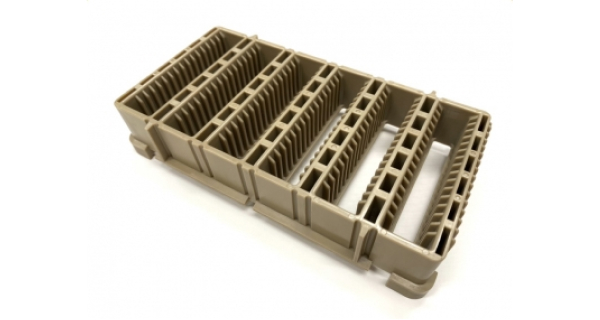

インサート成形事例

インサートや置き駒の設置、抜去、成形直後の後処理など、

複雑で手間暇のかかる作業を慎重に進める必要があり、複数人が成形機に付きっ切りで処理しています。

この成形品、手間暇かかっています。

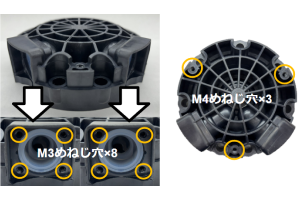

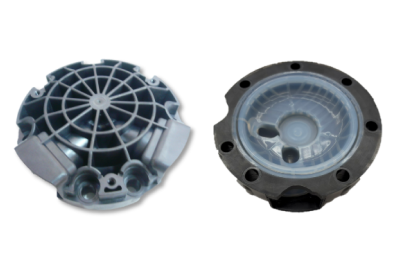

PFAの成形品をインサート成形で一体化したポンプ部品です。 M3めねじ穴8か所、M4めねじ穴3か所ありますが、全て追加工ではなく置き駒 で対応。切粉によるコンタミの発生が無く、クリーンな環境を汚染しません。

- 素材:PPS+炭素繊維30%

- 寸法:約φ120×37mm

- 用途:プロセスポンプ

当該成形品は金型の一部を脱着可能な置き駒にしその置き駒にM3ネジを8か所組み付け、130℃の金型にインサートするというエンジニアが2人がかりで半自動成形しているインサート成形技術の粋を集めた20年以上量産を継続している製品です。

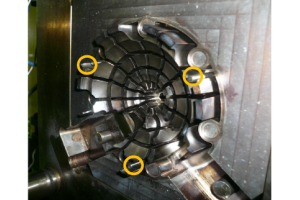

実際に実施した成形手順

STEP1

金型固定側にM4のネジ駒を3本挿入しピンで奥まで押し込む

操作側から見ると右側に挿入することになるので、左手で行う。

STEP2

移動側にPFA材で成形された製品を金型の形状にきちんと沿うように

プラスチックハンマーで丁寧にはめ込む

操作側から見ると左側に挿入することになるので、右手で行う。

STEP3

M3のネジ駒を脱着可能な置き駒2セットに取り付け金型移動側に組み付ける

成形機の安全カバーを閉じれば、設定条件で樹脂が金型に射出され、成形が始まる。

製品が複雑な形状であるため、外観や寸法が適正に仕上がるための成形条件が必要である。

STEP4

樹脂の充填完了後製品を取り出し、専用治具で置き駒2セットを製品から外す

これらの置き駒にはM3ネジが4本×2セット取り付けられているため慎重な作業が必要である。

STEP5

製品部に残っている金型固定側のM4のネジ駒3本を電動ドライバーで外す

STEP6

置き駒に取り付けられたM3ネジ4本×2セットを電動ドライバーで外す

STEP7

全てのネジを外した後PPS樹脂で覆われたPFA成形品の寸法安定化の為、冷やし治具に製品を嵌め込む

STEP8

冷やし治具に嵌めていた製品を専用治具で取り出す

検品して1次加工品としての成形品が完成する。